Погружные насосы, выбор и применение.

В условиях современной промышленности и динамично развивающегося коммунального хозяйства, где вопросы надежности насосов, безопасности и минимизации эксплуатационных затрат выходят на первый план, подбор насосного оборудования перестает быть узконаправленной задачей и превращается в стратегическое решение.

Роль погружных агрегатов в обеспечении надежности промышленных насосных станций

Принцип работы центробежной установки и её гидравлической части

Критические параметры: Производительность (Q) и Напор (H)

Классификация погружных насосов

Рабочее колесо насоса: типы колес для промышленных стоков

Подбор насосов и NPSH - ключевые технические критерии подбора насосного оборудования

Монтаж насоса и особенности интеграции в существующие промышленные линии

Ключевые показатели эффективности: КПД и формула мощности центробежных насосов

КПД насоса: способы оптимизации

Пусконаладочные работы - залог повышения энергоэффективности насосов и надежности системы.

Нюансы эксплуатации, мониторинга и планового технического обслуживания в условиях производства

Оценка совокупной стоимости владения (TCO) при подборе оборудования: Инвестиции в будущее

Заключение

От точности и многосторонности подбора напрямую зависит не только бесперебойность технологических процессов, но и общая рентабельность предприятия. Как эксперт с многолетним опытом сервиса и оптимизации эксплуатации промышленных систем, я утверждаю: грамотный подбор погружного насоса – это не просто покупка агрегата, это инвестиция в долгосрочную экономическую выгоду вашей компании, стабильность и предсказуемость работы насосных систем.

Данная статья предназначена для инженеров, проектировщиков, технологов, руководителей служб эксплуатации и всех специалистов, стремящихся максимально эффективно подойти к вопросу подбора насоса для систем водоотведения и оптимизации технологических процессов.

Мы рассмотрим технические аспекты, функциональные особенности и критерии, влияющие на достижение высоких показателей энергоэффективности насосов, снижении эксплуатационных рисков и обеспечение соответствия жестким нормативным требованиям. Особое внимание будет уделено ключевым факторам, таким как конструктивные особенности гидравлической части центробежных насосов и анализ КПД, которые непосредственно влияют на надежность и окупаемость оборудования.

Роль погружных агрегатов в обеспечении надежности промышленных насосных станций

В отличие от бытовых решений, где авария насосной установки может привести лишь к временным неудобствам, в промышленной эксплуатации отказ насосного оборудования чреват серьезными последствиями.

Эффективность системы начинается с точного подбора оборудования, обеспечивающего:

- Оптимизацию затрат: Правильно подобранная и энергоэффективная установка потребляет меньше электроэнергии и требует минимального технического обслуживания, существенно снижая эксплуатационные расходы на протяжении всего жизненного цикла, повышая общую финансовую эффективность.

- Непрерывность производственных циклов: Надежный агрегат является фундаментом стабильной производительности всей системы.

- Промышленную безопасность: Специальные исполнения, такие как насос взрывозащищенный или насос Ex, предотвращают искрообразование в потенциально опасных средах. Это защищает персонал и дорогостоящее оборудование от взрывов и пожаров, что является не просто требованием нормативов, но и неотъемлемой частью ответственного подхода к безопасности.

- Экологическую ответственность: Эффективное водоотведение и перекачка стоков предотвращают загрязнение окружающей среды: разливы канализационных и промышленных стоков, попадание неочищенных дождевых стоков в реки и водоемы.

ПОЛЕЗНАЯ ИНФОРМАЦИЯ

Как показывает практика на крупных объектах, средства вложенные в качественное и правильно выбранное насосное оборудование окупаются многократно. Это происходит за счет снижения затрат на электроэнергию, предотвращения аварий, значительного снижения ремонтных издержек и повышения общей производительности системы.

Принципы работы центробежной установки и её гидравлической части

Основой большинства промышленных погружных агрегатов является принцип работы центробежного насоса. Это ключевой механизм, который преобразует механическую энергию вращения рабочего колеса центробежного насоса сначала в кинетическую, а затем в потенциальную энергию жидкости, формируя напор и обеспечивая необходимую производительность. Понимание этих принципов критически важно для эффективного подбора оборудования и его последующей эксплуатации.

ВАЖНО ЗНАТЬ! Вопрос: какой главный и неизменный параметр, который определяет расход насоса, как его способность подавать жидкость, независимо от внешнего влияния системы. Ответ: Главным и неизменным параметром, который определяет максимальный потенциальный расход любого центробежного насоса (при заданной скорости вращения) является его внутренняя ГИДРАВЛИЧЕСКАЯ ГЕОМЕТРИЯ ПРОТОЧНОЙ ЧАСТИ, ЗАЛОЖЕННАЯ ПРОИЗВОДИТЕЛЕМ.

Принцип действия: Жидкость под воздействием атмосферного давления и разницы давлений поступает в центр вращающегося рабочего колеса. Лопатки колеса ускоряют жидкость, отбрасывая ее к периферии. Далее, в спиральном корпусе (улитке) или направляющем аппарате, высокоскоростной поток замедляется. В результате его кинетическая энергия преобразуется в давление, что формирует напор на выходе из насоса.

Характеристика насоса – это графически выраженная зависимость напора, мощности и КПД насоса, от его производительности (подачи), при постоянном числе оборотов.

Критические параметры: Производительность (Q) и Напор (H)

Для правильного подбора агрегата по параметрам два основных показателя являются определяющими:

- Производительность (Q): Объем жидкости, перекачиваемый устройством за единицу времени (м³/ч, л/с).

При проектировании систем с высокими нагрузками, таких как крупные канализационные насосные станции (КНС) или промышленные водозаборы, необходимо тщательно рассчитывать пиковые и минимальные нагрузки, а также учитывать коэффициент неравномерности притока. Это позволяет подобрать производительность насоса с оптимальным запасом, избегая как дефицита, так и избыточного расхода, что приводит к неэффективной работе: повышенным затратам на электроэнергию, преждевременному износу насосного оборудования при работе в неоптимальных режимах. - Напор (H): Энергия, выражаемая в метрах водяного столба или единицах давления (бар), которую установка сообщает перекачиваемой жидкости. Общий напор складывается из нескольких компонентов:

- Статического напора: Это разница высот между уровнем жидкости во всасывающем и напорном резервуарах.

- Динамических потерь: Они возникают из-за трения жидкости о стенки трубопровода, а также из-за местных сопротивлений в фитингах, арматуре, поворотах и клапанах. Величина этих потерь зависит от диаметра труб, их шероховатости, скорости потока и общей сложности трассы.

Программа подбора насоса:

Программное обеспечение для подбора оборудования, предоставляемое на некоторых сайтах зачастую очень универсально, с большой погрешностью производит подбор, и не позволяет точно найти оптимальную точку работы. Главная задача программы подбора насоса – минимизация времени подбора. Эта незначительная экономия времени на всем пути от начала подбора до окончания эксплуатации оборудования очень не существенна. Инженеры ОДО «Предприятие «Взлёт» - эксперты по подбору всех типов насосов. Обратитесь к профессионалам - заполните и направьте «опросный лист».

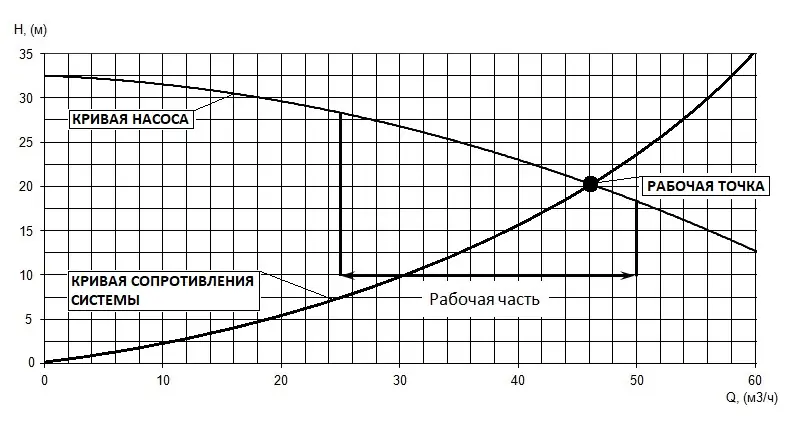

При правильном подборе насоса и правильных исходных данных для подбора, сопряжение кривой сопротивления системы с характеристической кривой установки обеспечивает работу в рабочей точке, соответствующей максимальному КПД, что критически важно для энергоэффективности насосов и минимизации эксплуатационных затрат.

Рисунок 1: Рабочая точка – это пересечение характеристической кривой агрегата и кривой сопротивления системы.

Классификация погружных насосов

Выбор типа рабочего колеса для промышленных стоков и соответствующих материалов для агрегата определяется агрессивностью, абразивностью и химическим составом перекачиваемой среды.

Основные типы погружных насосов:

Канализационные (фекальные) насосы

Эти агрегаты специально разработаны для перекачки сильно загрязненных сточных вод, содержащих крупные твердые, волокнистые и абразивные включения.

Конструктивные особенности: Основное внимание при их создании уделяется обеспечению большого свободного прохода и способности не засоряться. Часто применяются рабочие колеса центробежного насоса одноканальные, двухканальные или вихревые (Vortex).

Некоторые модели оснащены измельчающими механизмами. Подробнее о применении таких моделей в этой статье.

Применение: Крупные КНС городов и промышленных предприятий, очистные сооружения, а также дренаж промышленных территорий со сложными стоками. Для канализационных насосов подбор требует тщательного анализа состава стоков и их физических свойств.

Дренажные насосы

Используются для откачки чистых или слабозагрязненных вод из технологических приямков, ливневых стоков, котлованов, шахт, или для поддержания уровня в резервуарах.

Конструктивные особенности: Отличаются от канализационных более высокой производительностью при одинаковом напоре, за счет более высокого КПД. Условные проходы проточной части меньше, чем у канализационных, поэтому попадание крупных частиц – недопустимо. Могут быть оборудованы фильтрующими сетками для защиты от крупных частиц.

Применение: Условно чистая вода: плавучие станции 1-го подъема, строительные объекты, котлованы, шахты, металлургические комбинаты, шламонакопители, энергетические объекты, дренажные системы городов и промышленных предприятий.

Скважинные агрегаты (глубинные)

Применяются для промышленного водоснабжения из глубоких артезианских скважин или для снижения уровня грунтовых вод (например, в иглофильтровых установках).

Конструктивные особенности: Цилиндрическая форма, оптимизированная для установки в узкие скважины, и многоступенчатая конструкция, способная создавать высокий напор на значительных глубинах погружения.

Применение: Водозаборные узлы артезианских скважин, сельскохозяйственные ирригационные системы, а также горнодобывающая промышленность для водоотведения из шахт.

Шламовые и песковые насосы

Это специализированные решения, разработанные для работы в экстремальных условиях.

Конструктивные особенности: Гидравлическая часть насоса и корпус изготавливаются из особо стойких материалов. Для абразивных сред используются высокопрочные и высокохромистые чугуны, специальные сплавы с повышенной твердостью или футеровка из износостойких эластомеров.

Применение: горнодобывающая промышленность (перекачка шламов и пульп с высоким содержанием твёрдых частиц), целлюлозно-бумажная промышленность.

Рабочее колесо насоса: типы колес для промышленных стоков

Выбор рабочего колеса центробежного насоса напрямую определяет его способность справляться с различными типами включений, что обеспечивает надёжность в конкретных условиях эксплуатации. Этот фактор является критически важным для точного подбора насоса.

Открытые и полуоткрытые колёса

Отличаются высокой устойчивостью к засорам благодаря большим проходным сечениям. Чаще всего используются в канализационных и передвижных насосных установках для сильно загрязнённых сред.

- Преимущество: Максимальная проходимость для крупных включений.

- Недостаток: Несколько ниже КПД по сравнению с закрытыми колёсами.

Закрытые колёса

Обладают более высоким КПД, поскольку гидравлические потери в проточной части насоса меньше, чем у колёс открытого типа. Применяются для чистых или слабозагрязнённых жидкостей, где отсутствует риск засорения, или частицы меньше, чем условный проход рабочего колеса.

- Преимущество: Высокая энергетическая эффективность.

- Недостаток: Могут засоряться крупными включениями и мусором.

Вихревые (Vortex) колёса

Создают мощный вихревой поток в рабочей камере, который переносит включения без прямого контакта с лопатками рабочего колеса. Это позволяет эффективно перекачивать среды с очень крупными и абразивными включениями.

- Преимущество: Исключительная незасоряемость и высокая стойкость к абразиву.

- Недостаток: Более низкий КПД по сравнению с другими типами.

Подбор насосов и NPSH - ключевые технические критерии подбора насосного оборудования.

Грамотный подбор для промышленного сектора и ЖКХ — это глубокий технический анализ, а не просто соответствие заявленным характеристикам. Каждый параметр должен быть рассмотрен с точки зрения его влияния на общую операционную эффективность, безопасность и долгосрочные финансовые показатели.

Подбор агрегата по рабочей точке и гидравлический расчёт

После определения требуемых производительности (Q) и напора (H), следующим шагом является точный гидравлический расчёт системы. Этот расчёт включает:

- Расчёт потерь на трение: Эти потери зависят от длины и диаметра трубопровода, материала труб и скорости потока. Для их определения используется формула Дарси-Вейсбаха и другие.

- Расчёт местных сопротивлений: Это потери напора, возникающие в отводах, клапанах, задвижках, тройниках и сужениях/расширениях трубопровода.

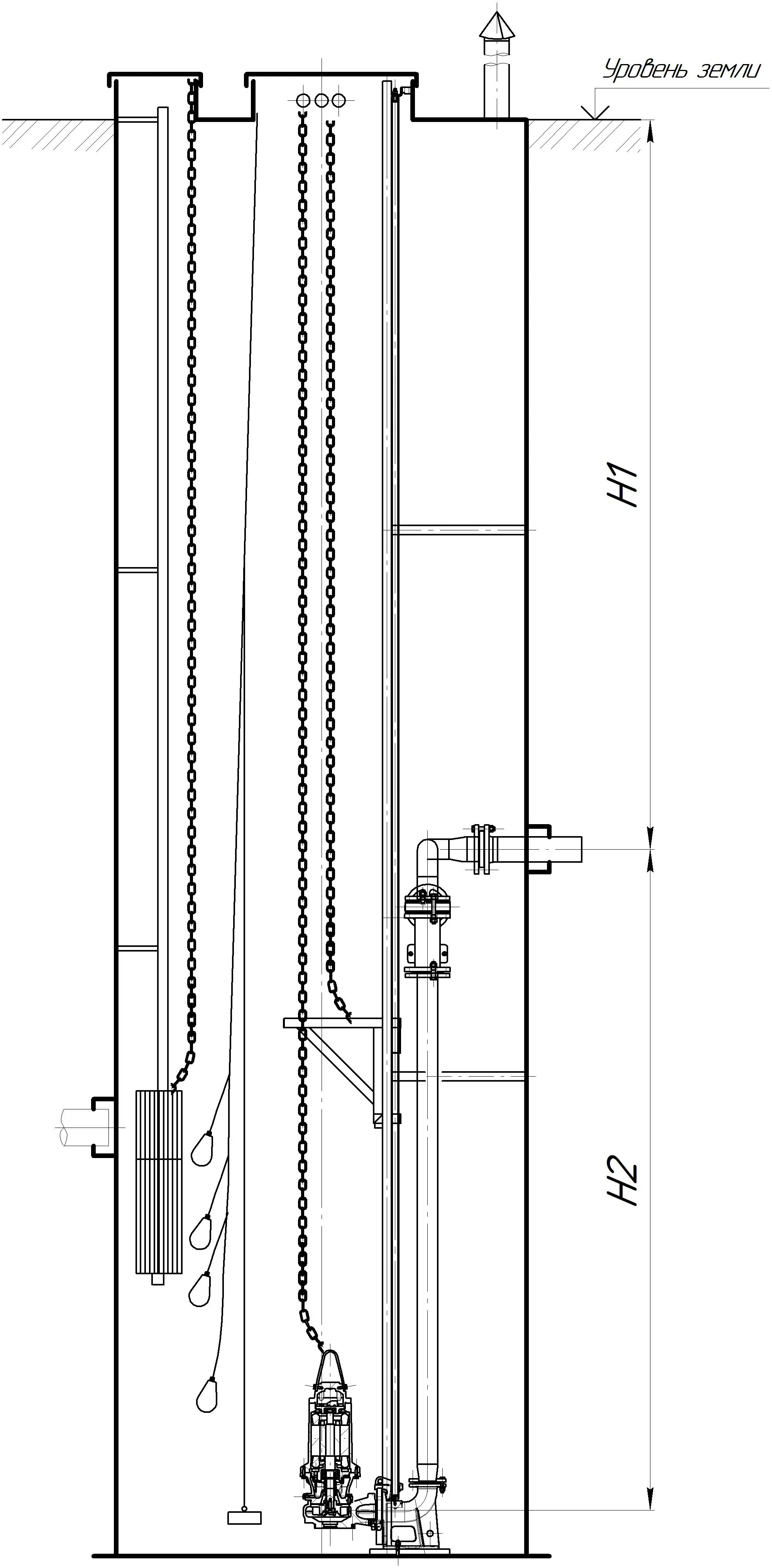

Рисунок: Упрощённая схема промышленной насосной станции для расчёта гидравлического напора

NPSH (Net Positive Suction Head): Критическая защита от кавитации

Кавитация — это образование и последующее схлопывание пузырьков пара в потоке жидкости внутри агрегата. Это явление возникает при падении давления во всасывающей части ниже давления насыщенных паров перекачиваемой жидкости.

Кавитация приводит к ряду негативных последствий:

Эрозии и разрушению гидравлической части: Взрывы пузырьков создают ударные волны, способные механически повредить рабочее колесо и спиральный корпус. Значительному снижению КПД и производительности: Агрегат перестает выдавать заявленные параметры, что ведет к неэффективной работе всей системы. Повышенному шуму и вибрации: Это является четким индикатором неправильного режима работы и потенциальной угрозы поломки оборудования. Сокращению срока службы оборудования: Как следствие, возникают незапланированные простои и значительно увеличиваются затраты на ремонт. Для предотвращения кавитации жизненно важно, чтобы NPSH доступный (NPSHa – фактический напор на всасывании, определяемый условиями системы: атмосферное давление, уровень жидкости, потери на всасывании, давление паров жидкости) всегда превышал NPSH требуемый (NPSHr – минимальный напор, необходимый агрегату для работы без кавитации, указывается производителем). При подборе оборудования по параметрам инженеры обязаны обеспечить существенный запас по NPSH, чтобы гарантировать стабильность и долговечность работы устройства.

Монтаж насоса и особенности интеграции в существующие промышленные линии

Правильный монтаж и подключение — это фундаментальный этап, на котором строится надёжность и долговечность всей промышленной насосной системы. От того, насколько точно выполнены эти работы, зависит вся последующая эксплуатация.

Конструкция приёмного резервуара (КНС) и методы установки

Мокрый монтаж (Wet Pit)

Наиболее распространённый вариант. Агрегат полностью или частично погружен в перекачиваемую жидкость в приёмном резервуаре (КНС).

Преимущества: Простота установки, естественное охлаждение двигателя за счёт теплоотвода в жидкость, низкий уровень шума.

Рекомендации по проектированию приёмных резервуаров

- Оптимальный объём: Должен быть достаточным для предотвращения слишком частых пусков (циклирования), что продлевает ресурс устройства и экономит энергию.

- Геометрия: Резервуар должен иметь скруглённые углы и наклонное дно для предотвращения образования застойных зон и отложения осадка. Это существенно снижает риск засоров и необходимость в частой ручной очистке, сокращая операционные расходы.

- Минимальный/максимальный уровень: Должны быть четко определены для корректной работы поплавковых выключателей или ультразвуковых датчиков уровня и надежной защиты агрегата от сухого хода.

Сухой монтаж (Dry Pit)

Агрегат устанавливается в сухом, как правило, примыкающем помещении, а жидкость подаётся к нему по всасывающему трубопроводу.

- Преимущества: Удобство обслуживания (не требуется откачка жидкости из резервуара), лучшая вентиляция для двигателя.

- Недостатки: Требует отдельного помещения, более сложной и дорогостоящей обвязки, существует риск утечек в помещении.

Трубопроводная обвязка и арматура

- Оптимальный диаметр трубопровода: Должен обеспечивать скорость потока, достаточную для предотвращения оседания твердых частиц (для стоков) и минимизации гидравлических потерь. При этом скорость не должна быть избыточно высокой, чтобы избежать эрозии стенок и повышенного шума.

- Обратные клапаны: Обязательны для предотвращения обратного тока жидкости при остановке. Это защищает агрегат от гидроударов и разгружает его при пуске, что продлевает срок службы. Для стоков предпочтительны полнопроходные обратные клапаны, такие как «Иртыш» КСВ.

- Запорная арматура: Задвижки или шаровые краны на напорном трубопроводе необходимы для изоляции устройства во время обслуживания или ремонта. Это позволяет оперативно выводить оборудование из эксплуатации без необходимости остановки всей системы, минимизируя трудовые и временные затраты.

- Воздухоотводчики: Важны для предотвращения образования воздушных пробок в напорном трубопроводе, которые могут привести к снижению производительности и нестабильной работе установки.

Насос взрывозащищённый (насос Ex): Соответствие стандартам безопасности

Взрывозащищенные агрегаты проектируются и производятся в строгом соответствии с международными (ATEX, IECEx) и национальными стандартами. Их конструкция целенаправленно исключает:

- Искрообразование: Все электрические компоненты тщательно изолированы или заключены во взрывонепроницаемые оболочки.

- Перегрев: Применяются специальные системы контроля температуры обмоток и подшипников.

- Электростатические разряды: Используются антистатические материалы, предотвращающие накопление статического электричества.

Подбор такого оборудования должен строго соответствовать классу взрывоопасной зоны на объекте (например, зона 0, 1, 2 для газов/паров; зона 20, 21, 22 для пыли) и температурному классу среды. Несоблюдение этих требований к насосу не только нарушает законодательство, но и ставит под угрозу жизни людей и целостность производственного предприятия.

Ключевые показатели эффективности: КПД и формула мощности центробежных насосов

Для каждого руководителя и инженера критически важно понимать не только номинальные характеристики установки, но и то, насколько эффективно она преобразует подводимую энергию. Именно здесь в игру вступают формула мощности насоса и коэффициент полезного действия насоса (КПД центробежного насоса), напрямую влияющие на ваши операционные расходы и, в конечном итоге, на скорость окупаемости вложенных средств.

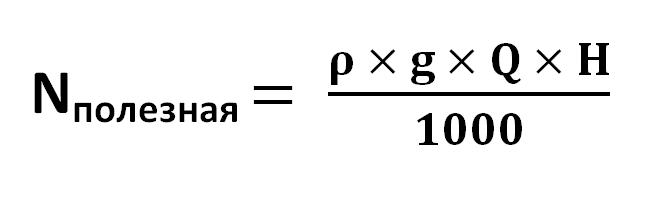

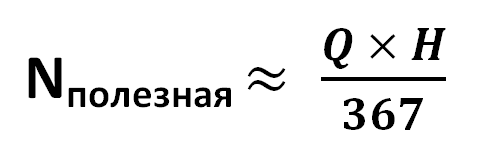

Формула мощности насоса: Расчёт потребляемой энергии

Для каждого специалиста, отвечающего за эксплуатацию и бюджет, понимание формулы мощности насоса и её компонентов позволяет точно оценить затраты на электроэнергию. Полезная (гидравлическая) мощность агрегата (N_полезная) — это та мощность, которую агрегат реально передает жидкости, осуществляя полезную работу:

- Nполезная — полезная мощность (Вт или кВт)

- ρ — плотность перекачиваемой жидкости, кг/м³

- g — ускорение свободного падения, м/с²

- Q — производительность, м³/с

- H — напор, м

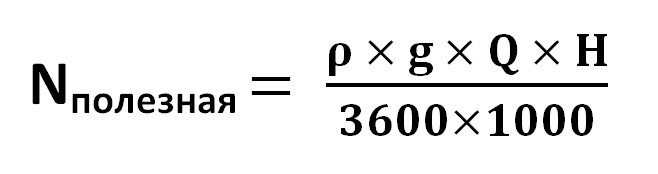

Примечание: Если расход - Q в м³/ч, а напор - H в метрах, то формула выглядит следующим образом:

Упрощённый вариант: если Q в м³/ч и H в м, для воды (ρ ≈ 1000 кг/м³):

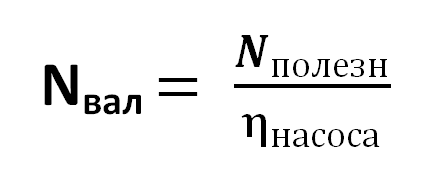

Мощность на валу (Nвал)

Мощность на валу агрегата (Nвал) — это мощность, которую необходимо подвести к валу агрегата, чтобы он выполнил требуемую работу. Именно этот показатель характеризует потребляемую устройством энергию, исключая потери в электродвигателе:

где: ηнасоса – КПД насоса.

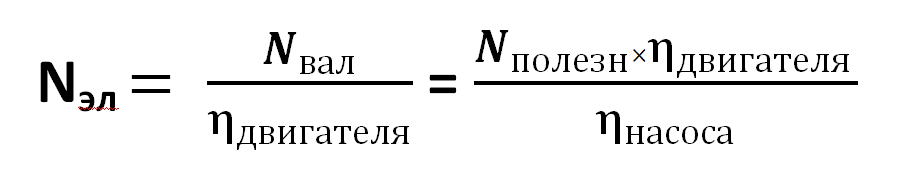

Потребляемая электрическая мощность (Nэл) — это общая электрическая мощность, которую насосная установка (агрегат + электродвигатель) потребляет из электрической сети. Для её расчета необходимо учитывать также КПД электродвигателя (ηдвигателя):

Знание этих формул позволяет точно рассчитать ожидаемые затраты на электроэнергию при подборе оборудования по параметрам и объективно оценить экономическую выгоду от приобретения более энергоэффективного устройства, даже если на промышленные насосы цена изначально кажется выше.

Понимание КПД насоса - это определяющий фактор экономичности

Когда мы говорим о КПД насоса это, мы имеем в виду какой показатель характеризует эффективность использования насосом подводимой к нему энергии. Это фундаментальное соотношение между полезной мощностью, которую установка передает перекачиваемой жидкости, и мощностью, потребляемой на его валу. Чем выше этот показатель, тем меньше электроэнергии "теряется" впустую в виде тепла, вибрации и шума. Это приводит к ощутимой экономии в масштабах промышленного предприятия.

Высокий коэффициент полезного действия насоса напрямую сокращает ваши счета за электроэнергию.

КПД насоса — отношение полезной мощности к мощности на валу:

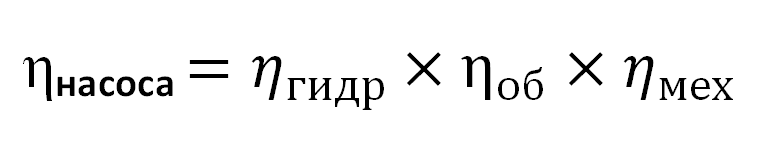

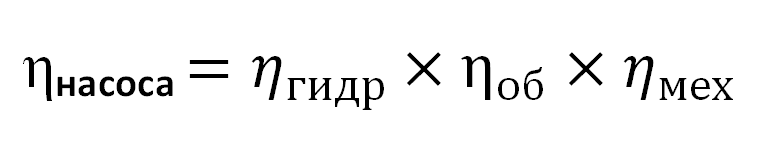

КПД центробежного насоса является произведением трех составляющих КПД, каждая из которых отражает определенные потери, присущие конструкции агрегата.

- Гидравлический КПД (ηгидр) — Этот показатель характеризует потери энергии внутри гидравлической части насоса из-за трения жидкости о стенки проточных каналов, возникновения вихрей и ударных взаимодействий. Он напрямую зависит от геометрии и качества обработки внутренних поверхностей рабочего колеса центробежного насоса, корпуса спирального, а также от режима потока. Оптимизация формы лопаток и внутренних полостей является ключевым направлением в повышении гидравлического КПД.

- Объёмный КПД (ηоб) — Объемный КПД насоса отражает потери, связанные с внутренними перетоками жидкости внутри агрегата. Это происходит из-за утечек через зазоры между вращающимися и неподвижными частями (например, между рабочим колесом и корпусом Уменьшение этих зазоров (при сохранении надежности и предотвращении заклинивания) и совершенствование конструкции уплотнений напрямую влияет на объемный КПД насоса.

- Механический КПД (ηмех) — Этот показатель учитывает механические потери, возникающие на трение в подшипниках, уплотнениях вала, а также потери на трение вращающихся частей в воздухе или масле. Современные устройства используют высокоточные подшипники и эффективные системы уплотнений для минимизации этих потерь.

Общий КПД центробежного насоса вычисляется как произведение этих трех составляющих:

Рисунок: Распределение энергии в насосном агрегате

!!! Приведенные выше цифры являются приблизительными и служат лишь для иллюстрации принципа распределения энергии. Они относятся к центробежному насосу среднего размера с электрическим двигателем, работающему в относительно оптимальном режиме. В других случаях распределение может сильно отличаться.

КПД насоса: способы оптимизации

В условиях роста цен на энергоносители и ужесточения требований энергоэффективности (№ 261-ФЗ), оптимизация КПД центробежных насосов становится стратегической задачей для любого промышленного предприятия. Это не просто техническая рекомендация, а путь к существенной экономии и устойчивому развитию.

- Аудит требуемых параметров: Критически важно рассчитать параметры требуемого оборудования для дальнейшего подбора.

- Точный подбор устройства по рабочей точке: Как уже упоминалось, агрегат должен работать в зоне максимального КПД, которая всегда указывается на характеристической кривой. Работа далеко от этой точки значительно снижает коэффициент полезного действия насоса и ведет к перерасходу энергии.

- Пусконаладочные работы: Профессиональная наладка насосного оборудования обеспечивает безопасную работу предприятия, быструю окупаемость вложений и гарантирует долговечность всей системы.

- Регулярное техническое обслуживание: Износ рабочего колеса центробежного насоса, засоры гидравлической части насоса, а также изношенные подшипники — все эти факторы напрямую снижают КПД центробежного насоса. Плановые осмотры, тщательная очистка и своевременная замена изношенных деталей поддерживают эффективность агрегата на высоком уровне. Пренебрежение этим приводит не только к риску аварий, но и к постоянной потере энергии и увеличению затрат на электроэнергию.

- Модернизация устаревшего оборудования: Старые установки, как правило, имеют значительно более низкий коэффициент полезного действия насоса по сравнению с современными моделями марки «»Иртыш». Проведение энергетического аудита и замена неэффективного оборудования на новое, высокоэффективное, часто является наиболее рентабельным решением в долгосрочной перспективе.

- Контроль режимов работы и анализ данных: Постоянное внимание к измерительным приборам и применении систем SCADA позволяет в реальном времени отслеживать производительность, напор и потребляемую мощность КНС или насоса. Анализ этих данных помогает выявлять отклонения от оптимальной рабочей точки и своевременно принимать меры для поддержания высокой энергоэффективности.

Пусконаладочные работы - залог повышения энергоэффективности насосов и надежности системы.

После завершения этапа подбора и монтажа, критически важным шагом, определяющим реальную эффективность и долговечность промышленной насосной системы, является проведение пусконаладочных работ (ПНР). Это не просто запуск оборудования; это комплекс мероприятий, направленных на вывод системы на проектные параметры, её тонкую настройку и подтверждение заявленных характеристик. Игнорирование этого этапа или его выполнение силами неквалифицированных специалистов может свести на нет все усилия по тщательному подбору и привести к значительным финансовым потерям. Как показывает практика, инвестиции в профессиональные ПНР окупаются многократно, поскольку они напрямую влияют на:

- Обеспечение проектных параметров: Только в процессе ПНР можно точно убедиться, что фактически достигаемые производительность и напор соответствуют расчетным. Это позволяет подтвердить, что выполненный подбор агрегата был корректным для данной системы.

- «Максимальную» энергоэффективность насосов: В ходе ПНР производится точная настройка режимов работы, включая регулирование скорости вращения приводов с частотными преобразователями. Целью является достижение максимального КПД центробежного насоса в фактической рабочей точке системы. Неправильная настройка может привести к работе вне «рабочей зоны», что резко увеличивает энергопотребление, и риск возникновения кавитации.

- Продление срока службы оборудования: Корректные ПНР выявляют и устраняют потенциальные проблемы (например, вибрации, перегрев, некорректное срабатывание защиты), которые могут привести к преждевременному износу и авариям. Это значительно продлевает межремонтные интервалы.

- Снижение эксплуатационных рисков: Проверка всех систем автоматики, защиты и сигнализации гарантирует, что оборудование будет работать безопасно и автоматически реагировать на нештатные ситуации, предотвращая аварии.

- Обоснование гарантийных обязательств: Протоколы ПНР являются официальным подтверждением ввода оборудования в эксплуатацию в соответствии с требованиями производителя, что является важным документом для поддержания гарантии.

Программа и этапы пусконаладочных работ: Ключевые этапы ПНР описаны в этой статье. Привлечение квалифицированных инженеров-наладчиков (шеф инженеров), обладающих необходимым опытом для проведения ПНР, гарантирует, что ваша насосная система будет работать эффективно, обеспечивая заявленную производительность, минимизируя эксплуатационные затраты и предотвращая непредвиденные аварии.

Нюансы эксплуатации, мониторинга и планового технического обслуживания в условиях производства

Долговечность и энергоэффективность насосов в промышленном секторе напрямую зависят от качества эксплуатации и своевременности обслуживания. Переход к предупредительному ремонту и плановому обслуживанию является ключевым для минимизации простоев и существенного снижения эксплуатационных затрат.

Системы мониторинга и автоматизации

Современные промышленные установки интегрируются с системами автоматизации и управления SCADA/MES и диспетчеризации. Это позволяет:

- Дистанционный мониторинг: Получение в режиме реального времени данных о производительности, напоре, потребляемой мощности, температуре двигателя, уровне вибрации, состоянии уплотнений. Это дает полную картину работы оборудования.

- Предиктивная диагностика: Анализ трендов изменения параметров позволяет выявить потенциальные проблемы задолго до отказа оборудования. Это дает возможность спланировать обслуживание, заказать необходимые запчасти заранее и избежать незапланированных остановок производства. Например, постепенное повышение температуры обмоток или увеличение вибрации может указывать на износ подшипников или засорение проточной части.

- Автоматическое управление: Датчики уровня, поплавковые выключатели, частотные преобразователи позволяют регулировать производительность насосов к текущей потребности системы. Это не только существенно экономит электроэнергию (повышает энергоэффективность), но и продлевает срок службы установки за счет минимизации пусков/остановок.

- Защитные функции: Автоматическое отключение при перегрузке, сухом ходе, перегреве, коротком замыкании. Эти функции предотвращают серьезные поломки и увеличивают безопасность эксплуатации.

Плановое техническое обслуживание (ТО) насосов

Регулярное ТО в строгом соответствии с рекомендациями производителя – это не расходная статья бюджета, а стратегическая инвестиция в надежность и долговечность оборудования. Типовые работы включают:

- Ежедневный/еженедельный осмотр: Визуальный контроль на предмет утечек, аномального шума, вибрации. Проверка показаний манометров и расходомеров для раннего выявления отклонений.

- Ежемесячный/квартальный осмотр: Проверка уровня масла в масляной камере, состояния кабеля, очистка камеры от крупных включений.

- Ежегодное/плановое ТО: Демонтаж установки, детальная проверка рабочего колеса на износ, состояния торцевых уплотнений и подшипников. Замена смазки, изношенных деталей. Проверка электродвигателя.

Таблица: Пример регламента ТО для промышленного погружного агрегата.

| Тип обслуживания | Периодичность |

|---|---|

| Технический осмотр | 620 часов (не реже 1 раза в месяц) |

| Текущее техобслуживание | 3330 часов (не реже 1 раза в год) |

| Среднее техобслуживание | 6660 часов (не реже 1 раза в 2 года) |

| Главное техобслуживание | 20000 часов (не реже 1 раза в 6 лет) |

Оценка совокупной стоимости владения (TCO) при подборе оборудования: Инвестиции в будущее

Промышленные насосы, цена которых может быть значительной, TCO является наиболее объективным показателем экономической эффективности. Мы не просто покупаем оборудование, мы инвестируем в решение, которое будет работать годами, принося прибыль и обеспечивая безопасность.

Компоненты TCO:

- Капитальные затраты (CAPEX): Стоимость приобретения самого агрегата и всего вспомогательного оборудования (шкафы управления, арматура, трубопроводы, системы мониторинга и автоматизации). Стоимость услуг по проектированию и монтажу системы.

- Эксплуатационные затраты (OPEX):

- Затраты на электроэнергию: Это, как правило, крупнейшая статья расходов за весь срок службы агрегата. Подбор комплекта оборудования с высоким КПД центробежного насоса и использование – это прямой и наиболее эффективный путь к снижению этих затрат.

- Затраты на техническое обслуживание: Включают стоимость плановых осмотров, смазочных материалов, а также регламентных работ и услуг сервисных бригад.

- Затраты на ремонт: Стоимость запасных частей, оплата труда ремонтного персонала, логистические издержки.

- Затраты, связанные с простоями:

- Производственные потери: Это прямые убытки от остановки технологического процесса из-за выхода агрегата из строя.

- Штрафы: Финансовые санкции например, за нарушение экологических норм.

Рисунок: Примерная структура совокупной стоимости владения для промышленной насосного агрегата за период эксплуатации.

Важно:Обратите внимание на долю затрат на электроэнергию, которая является доминирующей.

Приведенные выше цифры являются приблизительными и служат лишь для иллюстрации. В реальности процентное соотношение может сильно отличаться.

- Долговечные промышленные насосы могут иметь более высокие капитальные затраты, но значительно меньшие затраты на ремонт и простои в долгосрочной перспективе.

- Насосы, работающие в тяжелых условиях, будут иметь более высокие затраты на ремонт, простои и электроэнергию.

- Неэффективные насосы приведут к значительно большим расходам на электроэнергию.

- Частота технического обслуживания значительно влияет на затраты на ремонт и простои.

Оценка вышеперечисленных критериев показывает - промышленные установки, цена которых изначально может быть выше, но которые обладают лучшей энергоэффективностью насосов, повышенной надежностью и требуют меньше обслуживания, в итоге оказываются значительно выгоднее в долгосрочной перспективе.

Заключение

Особое внимание к подбору насосного оборудования – залог рационального подхода.

В условиях промышленной эксплуатации, где ошибки в проектировании и подборе могут иметь долгосрочные и дорогостоящие последствия, подбор погружного насоса становится краеугольным камнем. Это не просто техническая задача, это элемент оптимизации инвестиций. Мы подробно рассмотрели, как глубокое понимание принципов работы центробежного насоса, тщательный анализ характеристик перекачиваемой среды, учет критического параметра NPSH, выбор соответствующих материалов гидравлической части насоса и типа рабочего колеса для промышленных стоков, а также внедрение современных систем автоматизации и профессиональное проведение пусконаладочных работ, напрямую влияют на:

- Повышение операционной надежности: Минимизация аварий и незапланированных остановок, что гарантирует непрерывность производственных процессов.

- Снижение эксплуатационных расходов: Существенная экономия на электроэнергии за счет высокой энергоэффективности насосов, подтверждаемой формулой мощности насоса и высоким КПД центробежных насосов, а также сокращение затрат на обслуживание и ремонт.

- Увеличение срока службы оборудования: Защита от износа и поломок, обеспечивающая долгосрочную стабильность капиталовложений.

Обеспечение промышленной безопасности: Использование насосов взрывозащищенных и комплексных систем защиты.

При проектировании и модернизации ваших систем, всегда апеллируйте к данным, проводите всесторонний технико-экономический анализ и, при необходимости, привлекайте ведущих экспертов. Это позволит не только осуществить точный подбор оборудования, идеально соответствующего вашим требованиям к насосу, но и обеспечить его максимальную рентабельность на долгие годы.